Finnfoam Oy:n historiaa

Kehitystyön historiaa

FINNFOAM:in valmistukseen kehittämä tuotantoteknologia hyödyntää ponneaineena muun teollisuuden sivutuotteena syntyvää hiilidioksidia, jota on kierrätetty Finnfoamilla jo yli 20 vuotta. FINNFOAM XPS -eristeiden tuotanto on ollut täysin HCF-vapaa vuodesta 2002. FINNFOAM olikin ensimmäinen XPS -eristevalmistaja maailmassa, joka luopui kokonaan HCFC -yhdisteiden käytöstä.

Vuonna 2022 Finnfoamin 40-vuotisjuhlavuosi

Kemiallisen kierrätyksen kolmivuotinen tutkimus- ja tuotekehitysprojekti saatiin valmiiksi ja kemiallisen kierrätyslaitoksen rakentaminen aloitettiin Salossa.

Finnfoam osti puolet polystyreeni-eristeiden kierrätykseen erikoistuneesta PS-Processing Oy:stä

Uusi tuote: tuotannon hukasta valmistetut FF-FRAME -apukarmit tuotiin markkinoille alkuvuodesta.

Vuonna 2021 Finnfoam kasvoi Ruotsissa ostamalla Cellterm AB:n koko osakekannan. Finnfoam -konserni vahvisti näin kilpailukykyään ja kasvuaan homehtumattomien muovieristeiden valmistajana Itämeren markkina-alueella.

Uusi tuote: FF-EPS 60S SILENT kattoeriste tuli markkinoille ja ensimmäiset kohteet toteutettiin. Uusi tuote on herättänyt mielenkiintoa ja se vastaa moniin alan haasteisiin ja tarpeisiin.

Vuonna 2020 Finnfoam toi markkinoille uuden FF-FLOOR -lattiaratkaisun, joka käyttää 30 % vähemmän betonia, kuin perinteiset ratkaisut.

Vuonna 2019 Finnfoam lanseerasi ensimmäisenä Suomessa keväällä 2019 muovieristejätteiden kierrätysjärjestelmän. FF-Kierrätyssäkeillä kerätään muovieristejätteet niin rakennustyömailta kuin rautakaupoistakin ja käytetään Salon tehtaalla uudelleen raaka-aineena.

Finnfoam osti virolaisen Estplast Tootmine Oü:n koko osakekannan.

Vuonna 2018 Finnfoam Oy osti Styroplastin koko osakekannan. Yrityskaupan myötä Finnfoam Oy sai valikoimaansa myös rakennustyömaiden volyymituotteen eli valkoisen EPS-eristeen.

Lisäksi Salon tehtaan tilojen yhteyteen valmistui Finnfoamin uusi koulutustila, FF-AKATEMIA.

Vuonna 2017 Finnfoam Oy kehitti yhteistyössä StealthCase Oy:n kanssa FF-SIGNAL -signaalinvahvistimen. FF-SIGNAL on signaalia välittävä passiivinen elementti, jonka avulla mahdollistetaan vaativissakin kohteissa tehokkaat verkkoyhteydet sisätiloissa. FF-SIGNAL:lle myönnettiin kestävän ja tuottavan rakennetun ympäristön edistämisestä vuoden 2017 Teknologiasta tuotteeksi -säätiön palkinto.

Tuotekehityksen tuloksena syntyi vuonna 2017 FF-XPS 200 LATTIA -eristelevy. FF-XPS 200 LATTIA on kustannustehokas ja soveltuu käytettäväksi kevyesti kuormitettujen maanvaraisten alapohjien lämmöneristeenä.

Ruotsin tehtaan toiminta Kristinehamnissa käynnistyi. Lisäksi Finnfoam Oy jatkaa panostamista ympäristöasioihin ja tuotantotilojen yhteyteen rakennettiin pinta-alaltaan yli 2000m2:n (351 kWp) aurinkovoimala.

Vuonna 2016 FF-PIR eristeiden kysynnän voimakkaaseen kasvamiseen vastattiin rakentamalla uusi lämmin varasto tuotteille, joka on samalla ensimmäinen pilottikohde uudelle FF-WALL seinäjärjestelmälle.

Vuonna 2015 Finnfoam Oy aloitti tehtaan rakentamisen Ruotsiin Kristinehamniin. Tulppa-märkätilalevyjen tuoteperhe kasvaa lattioihin suunnitelluilla Tulppa-kaato- ja kaivolevyillä, joilla nopeutetaan merkittävästi rakentamista ja saadaan aina vakiokaadot märkätiloihin.

Vuonna 2014 Finnfoam Oy laajensi tuotevalikoimaansa ja toi markkinoille polyuretaanista valmistetut FF-PIR -eristeet. FF-PIR on tehokas ja kosteusteknisesti turvallinen lämmöneriste ja sen avulla rakennepaksuudet pystytään pitämään järkevinä normaaleissa seinien ja kattojen eristyksissä sekä erilaisissa lisälämmöneristyksissä. FF-PIR on myös paloteknisesti turvallinen ja FF-PIR eristeiden eristävän osan eli vaahdon paloluokka on alansa parhaita D-s1, d0.

Vuonna 2013 Finnfoam Oy toi markkinoille lattioiden, seinien ja kattojen eristämiseen tarkoitetun uudenlaisen harmaan FF-EPS -eristeen.

Vuonna 2012 yhtiö jakaantui kolmeksi eri yhtiöksi. Lämmöneristys- sekä muiden rakennusmateriaalien valmistus jatkoi omana yhtiönään ja kiinteistö- ja sijoitustoiminta eriytetään omiksi yhtiöiksi.

Espanjassa käynnistettiin Finnfoamin uusin tehdas ja Salossa Finnfoam Oy aloitti historiansa suurimmat investoinnit uusiin tuotantolinjoihin ja tiloihin. Finnfoam Oy lanseerasi myös markkinoille uuden Tulppa-märkätilalevyn.

Vuonna 2011 Liettuassa käynnistyi Finnfoamin uusi tehdas, jonka kapasiteetti ensimmäisessä vaiheessa oli hieman vajaa 500 000 m3 vuodessa.

FINNFOAM voitti TM Rakennusmaailman Routaeristetestin 8/2011.

Vuonna 2010 saavutettiin monien vaiheiden jälkeen vuonna 2000 aloitetun kehitystyön tavoitteet. Uusi kevyempi F-200 laatu tuli myyntiin sekä uusien homehtumattomien passiivitaloeristeiden kenttäkokeet käynnistyivät. Tuotteen nimi on F-29, ja sen lämmönjohtavuus kovilla pakkasilla on jopa alle 0,029 W/ (m K).

Tuotannon valaistus uusittiin energiatehokkaampiin LED-valoihin.

Samana vuonna käynnistyi Niemisten ensimmäinen ison mittakaavan investointi ulkomaille, kun Kaunasiin, Liettuaan aloitetaan rakentamaan tehdasta.

Vuonna 2004 FINNFOAM -lämpöeristeestä tuli CE-merkitty tuote.

Vuonna 2003 tavoitteena oli hyödyntää FINNFOAM:in kaikkia ominaisuuksia tehokkaasti eri rakenteissa siten, että rakenteen kokonaiskustannusta voidaan alentaa. Tampereen Teknillinen Yliopisto oli keskeisesti mukana kehitystyössä. Yksi uusista mielenkiintoisista rakenteista oli jäteveden lämmön talteenotto.

Vuonna 2002 koko FINNFOAM -lämpöeristelevyjen tuotanto siirrettiin uusiin tiloihin.

Uuden tehtaan kokonaisalaksi tuli yli 15000 m2 ja varastoon mahtuu yli 30 000 m3 FINNFOAM:ia. Uuden tehtaan kapasiteetti nousi yli 500 000 m3:iin. Uuden tehtaan suunnittelussa kiinnitettiin erityisen paljon huomiota energiatehokkuuteen. Itse kehitetyn jäähdytysjärjestelmän ansiosta hukkalämpö saatiin tehokkaasti talteen tuotantolaitteista ja siirrettyä sinne missä lämpöä tarvitaan.

Vuonna 2001 aloitettiin uuden tehtaan rakentaminen.

Vuonna 2000 Finnfoam sai uuden tyyppihyväksynnän maata vasten eristämiseen 0,033 W/ (m K). Samana vuonna aloitettiin kehitysprojekti, jonka oli määrä parantaa ilmatäytteisen FINNFOAM -lämpöeristeen eristyskykyä vielä yli 10 % ja samalla alentaa myös tuotteen tiheyttä yli 20 %.

Vuonna 1999 polyuretaanituotanto fuusioitiin toisen saman alan yritykseen. Uusi yritys Purtec Oy oli Suomessa alansa suurimpia.

Vuonna 1998 tehtiin läpimurto vuonna 1991 aloitetussa haasteellisessa kehitystyössä. Finnfoam Oy:ssä onnistuttiin valmistamaan ensimmäiset FINNFOAM -lämpöeristelevyt hiilidioksidilla. Seuraavana vuonna kaikki tuotantolinjat muutettiin käyttämään uutta ponneainetta, joka ei lisäkuormita luontoa. Finnfoam Oy olikin ensimmäinen eristevalmistaja maailmassa, joka luopui kokonaan HCFC-yhdisteiden käytöstä.

Vuonna 1991 hankittiin uusi tuotantolinja, jonka kapasiteetti on yhtä suuri kuin aikaisempien yhteensä. Samana vuonna aloitettiin kehitystyö HCFC-ponneaineen korvaamiseksi ympäristöystävällisemmällä ponneaineella.

Vuonna 1990 Finnfoam Oy alkoi valmistamaan polyeteenistä putkieristeitä ja saumanauhoja myös ekstruusiomenetelmällä.

Vuonna 1989 Finnfoam Oy onnistuu ensimmäisenä maailmassa korvaamaan CFC -yhdisteet HCFC -yhdisteillä XPS -levyn tuotannossa. HCFC -ponneaineen haitat ovat noin 5 % CFC -yhdisteiden haitoista. HCFC -yhdisteet ovat harvinaisia aineita tuohon aikaan, ja siksi niiden saatavuus on erittäin huono, joten osa tuotannosta joudutaan edelleen valmistamaan CFC -yhdisteillä.

Vuonna 1988 Finnfoam Oy alkoi valmistamaan myös polyuretaanista erilaisia tuotteita, esimerkiksi linja-auton penkkejä.

Vuonna 1986 hankittiin aikaisemman tuotantolinjan rinnalle uusi linja, jonka kapasiteetti oli kaksi kertaa suurempi kuin ensimmäisen tuotantolinjan. Oman kehitystyön ansiosta osa koneesta teetettiin Suomessa. Työntekijöiden määrä nousi yli kymmeneen. Samana vuonna aloitettiin myös tehtaan laajennus.

Vuonna 1982 perustettiin Finnfoam Oy, joka alkoi valmistamaan suulakepuristettua polystyreeniä (XPS). Samana vuonna Stynix Ky myytiin Yhtyneille Paperitehtaille ja omistaja Jorma Nieminen keskittyi ainoastaan FINNFOAM:in valmistamiseen.

Vuonna 1981 Jorma Nieminen tutustui uuteen valmistusmenetelmään, jonka ansiosta solurakenteesta saataisiin täysin yhtenäinen ja suljettu. Hän ymmärsi heti, että tämä tuote soveltuu huomattavasti paremmin routasuojaukseen kuin styroksi eli EPS. Uuden tuotteen lujuusominaisuudet ovat huomattavasti paremmat kuin styroksin, ja siksi se soveltuisi erinomaisesti rautateiden routasuojaukseen. Uuden tuotteen miinuksena oli vain tuotantolaitteiston hinta, joka oli monikymmenkertainen styroksin valmistuslaitteisiin verrattuna. Nieminen päätti kuitenkin hankkia laitteiston, jonka kapasiteetti oli yli kymmenkertainen sen hetkisiin markkinoihin nähden.

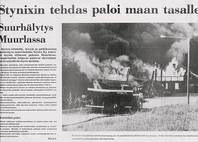

Styroksin valmistuksessa käytettiin ponneaineena pentaania, joka on herkästi syttyvä kaasu. Vuonna 1980 tehtaalla koettiin kauhun hetkiä, kun kuumalankaleikkurista alkanut tulipalo levisi nopeasti. Tehdas tuhoutui tulipalossa täysin, myös rakenteilla ollut tehdaslaajennus vaurioitui pahoin. Savun hälvennyttyä aloitettiin heti raivaustyöt ja uuden tehtaan rakentaminen. Uusi tehdas käynnistettiin kuuden kuukauden kuluttua tulipalosta.

Vuonna 1975 Jorma Nieminen perusti Stynix Ky:n, joka alkoi valmistamaan styroksia Muurlassa vanhan meijerin tiloissa. Styroksista tehtiin mm. lämpöeristelevyjä, pakkauksia, putkikouruja sekä ”Muhiksia”, jotka oli suunniteltu ruokakattilan pitämiseen lämpimänä eli ruoka muhii ”Muhiksessa”.

Vuonna 1971 Jorma Nieminen alkoi valmistamaan autotallissa styroksista (EPS) putkikouruja omatekoisella laitteella.